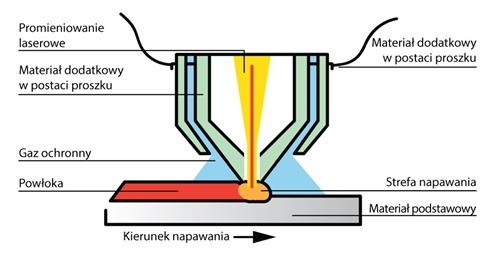

Die Wärmequelle für das Schmelzen des Zusatzwerkstoffes und des Untergrundmaterials beim Laser-Auftragschweißen ist der konzentrierte kohärente Lichtstrahl. Das Material in Pulver- oder Drahtform wird kontinuierlich zum Schmelzbad, das nach dem Erstarren die Schicht bildet, zugeführt. Aufgrund der außerordentlichen Präzision und der Arbeitssicherheit wird das ganze Verfahren voll robotisiert durchgeführt.

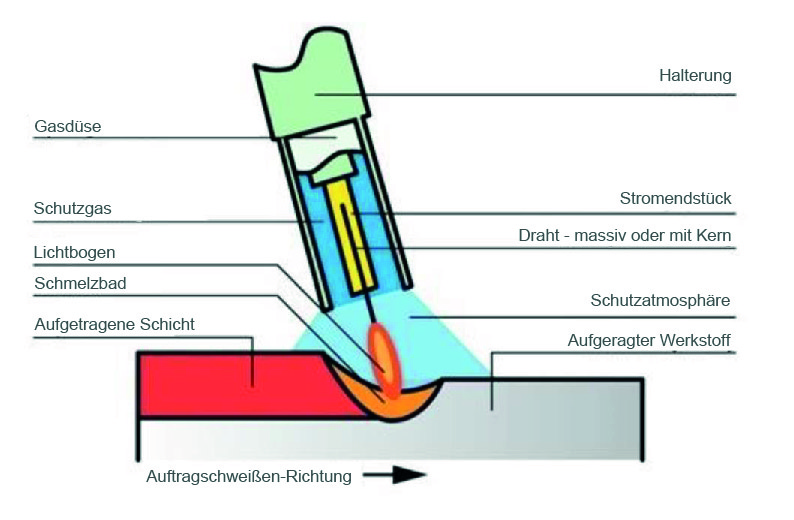

Beim Schutzgas-Auftragschweißen, auch GMA-Auftragchweißen genannt, wird der glimmende Lichtbogen zwischen der Schmelzelektrode und dem Werkstück die Werkstoffe der Elektrode und des Werkstückes in der Gasumhüllung schmelzen und diese Werkstoffe bilden die Auftragschicht.

Beim Auftragschweißen werden massive Drähte mit dem Durchmesser von 0,5 bis 2,4mm und Drähte mit dem Pulverkern mit dem Durchmesser von 1,2 bis 4,3mm eingesetzt. Beim Auftragschweißen mit dem Gleichstrom mit positiver Polarität und der Spritzübertragung des Metalls mit dem Lichtbogen wird eine Schweißleistung von 4 bis 10 kg/h erreicht. Der mögliche Nachteil dieser Lösung ist der hohe Anteil (20 bis 40 %) des Grundstoffes in der aufgetragenen Schicht. Eine Begrenzung des Duchschmelzens des Grundstoffes sogar bis unter 5% kann beim Auftragschweißen mit dünnen Drähten mit dem Durchmesser von 0,5 bis 1,2 mm mit sog. Kurzschlussbogen (d.h. mit dem kurzen Bogen mit Großtropfen-Übertragung des Metalls mit dem Bogen) erreicht werden.

Die Robotisierung des Verfahrens ermöglicht maximale Wiederholbarkeit bei minimalem Fehleranteil. Das Schutzgas-Verfahren wird von Plasma System S.A. immer dort eingesetzt, wo kleinere Präzision der Arbeiten als beim Laser- oder PTA-Auftragschweißen gefordert wird, und die wirtschaftlichen Faktoren und große Schichtstärke entscheidend sind. Dieses Verfahren ist ziemlich universell und kann beim Auftragschweißen von verschiedenen Stoffen eingesetzt werden.

Das PTA-Auftragschweißen ist ein Verfahren, bei dem die Wärmequelle der Plasmabogen, ein Strom des stark ionisierten Gases, ist. Der Werkstoff in Pulverform wird direkt in den Plasmastrom eingegeben, wo es geschmolzen und dann zum Schmelzbad zugeführt wird. Beim Plasma-Auftragschweißen werden höhere Leistungsdichten und höhere Produktivitäteten erreicht als beim TIG-Verfahren bei höchster Qualität der aufgetragenen Schicht und bei kleinem Durchmischen mit dem Grundstoff. Zusätzlich wird durch den Einsatz des Zusatzwerkstoffes in Form des konzentrisch eingegebenen Pulverstromes eine volle Wiederholbarkeit des Verfahrens erreicht.

Das TIG-Auftragschweißen (auch GTA-Verfahren genannt) das ist das Lichtbogen-Auftragschweißen im Schutzgas mit unschmelzbarer Elektrode, bei dem das Zusatzwerkstoff im Schutzgas in den Lichtbogenbereich zwischen der unschmelzbarer Wolframelektrode und dem Grundwerkstoff eingeführt wird.

Der Zusatzwerkstoff kann als Draht, Voll- oder Pulverstab oder als Band oder als Pulver, das direkt auf dem Grundwerkstoff geschmolzen wird, eingeführt werden. Als Schutzgas wird bei diesem Verfahren grundsätzlich Argon und Helium, gelegentlich um die Temperatur zu erhöhen der Wasserstoff oder Stockstoff in einer Menge von 5 bis 10 % (die Wasserstoffzugabe ist beim Schweißen von Aluminium, Kupfer und der Legierungen dieser Metalle unzulässig) verwendet. Die unschmelzbare Elektrode ist eine Wolframelektrode, für die Erhöhung der Lebensdauer, der Leichtigkeit des Zündens und der Stabilität des Bogens werden Thorium-, Zirkonium-, Lanthan-, Cerzusätze verwendet.

Hohe Wiederholbarkeit und Stabilität des glimmenden Bogens ermöglichen besondere Qualität des aufgetragenen Stoffes bei praktisch Nullanteil der Fehler. Das TIG-Verfahren wird von der Firma Plasma System S.A. Immer dort eingesetzt, wo das Zusatzwerkstoff nur in Drahtform möglich ist, und die technischen Bedingungen das Laser- oder CMT-Verfahren nicht zulassen.

Es können Werkstücke aus hochlegiertem Stahl, Gusseisen, Stahlguss, Kupfer- und Alumniumlegierungen beschichtet werden. Der Werkstoff wird als hochlegierter Stahl, Blei, Nickel- Kobalt-, Kupfer-, Aluminiumlegierungen oder Keramik aufgetragen.

Das CMT-Verfahren (Cold Metal Transfer) wurde von der Firma Fronius entwickelt und es ist modernes System für das Schweißen und Auftragschweißen beim minimaler Wärmezufuhr. Dieses System, bedingt durch Arbeitsweise, versucht sogar bis 75 % kleineres Durchmischen des Zusatzwerkstoffes mit dem Grundstoff als bei anderen Auftragschweißen-Verfahren. Mit dem CMT-Verfahren können Stoffe mit extrem verschiedenen Schmelztemperaturen verbunden werden - z.B. Stahl und Aluminium. Der Zusatzwerkstoff wird in das Schmelzbad in der Drahtform eingeführt. Die Oberschicht erreicht durch geringes Durchmischen die geforderten Eigenschaften schon in der ersten Lage, und der geringe Wärmezufluss begrenzt die Deformationen des Elementes.

Die Abkühlung selbst wird durch die Temperaturdifferenz zwischen der zu härtenden Oberfläche und dem Kern des Teiles verursacht und erfordert keinen Einsatz eines zusätzlichen Abschreckmittels. Die Tiefe der gehärteten Schicht liegt zwischen 1 – 1,5 mm je nach Qualität des zu härtenden Werkstoffes und den Abmessungen des Teiles. Das Laserhärten verursacht im Vergleich mit den klassischen Härtungsverfahren (Induktionshärten, Flammenhärten) das Entstehen von Härtungsstrukturen mit höheren Härtewerten und gleichzeitig führt es zu einer geringeren Verformung des Teiles beim Härten.

Tragen Sie Ihre E-Mail-Adresse ein und wir schicken Ihnen Ihr Infopackage!